많은 수의 단위소자를 만들고 배선을 연결하면서 그것을 하나의 칩 형태로 만드는 것을 집적회로로 만든다고 하며 이렇게 만드는 공정을 반도체 집적 공정이라고 부릅니다.

집적공정과 웨이퍼(Wafer)

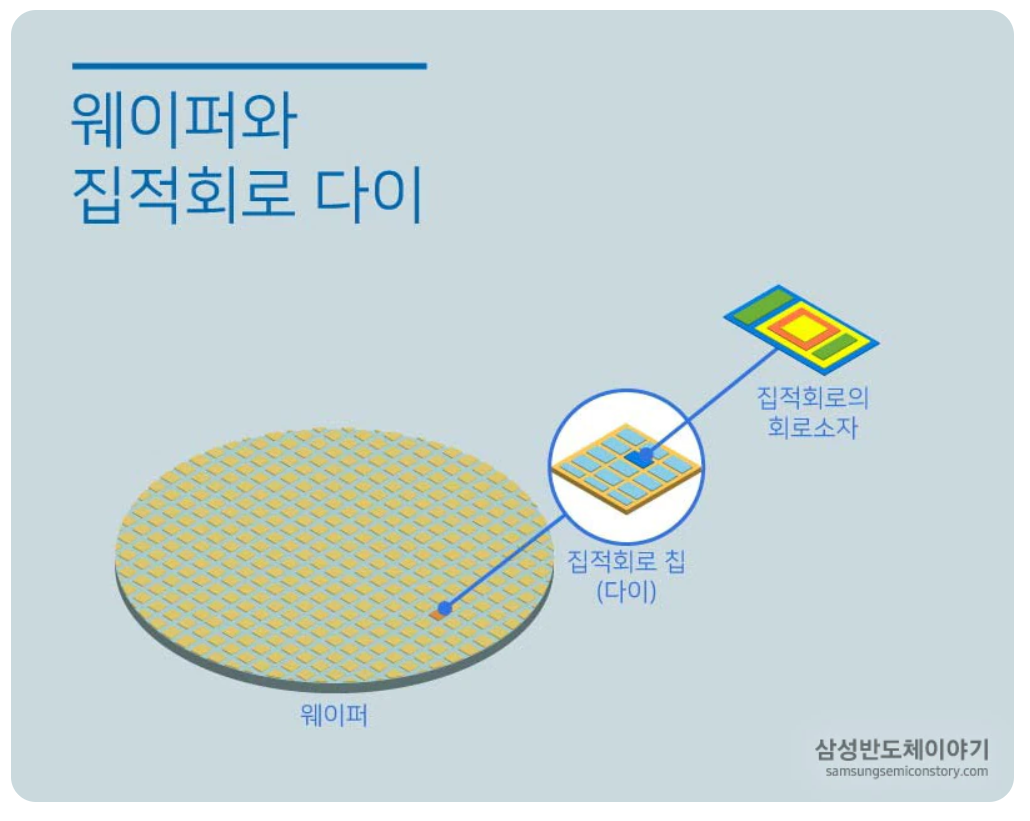

웨이퍼 한 장에 동일한 칩을 여러 개 만들게 됩니다.

웨이퍼 안에 있는 한 개의 칩을 다이라고 부르는데, 다이의 크기와 웨이퍼의 크기에 따라서 한 장의 웨이퍼에서 나오는 다이의 수가 달라집니다.

웨이퍼가 크고 다이가 작으면 웨이퍼 한장에서 많은 양의 다이가 나오게 될 것이고, 웨이퍼의 크기가 작은데 다이가 크면 웨이퍼 한 장에 적은 양의 다이가 나오게 될 것입니다.

각 다이는 모두 정확히 동일한 모양을 가지고 있고, 이 다이 안에는 샐수없을 정도로 많은 양의 트랜지스터가 들어가 있는 형태입니다.

반도체 집적 공정이라는 것이 바로 이런 웨이퍼 안에 많은 다이를 만들 때 한꺼번에 처리하면서 소자를 동시에 만드는 작업으로 표현할 수 있습니다.

이런 식으로 한꺼번에 만들게 되는 반도체 집적 공정에서 중요한 것은 바로 균일도입니다. 각각의 공정을 진행할 때 웨이퍼의 모든 부분이 동일하게 공정을 진행할 수 있는 균일도가 대단히 중요합니다.

웨이퍼 안의 균일도 도 중요하지만 웨이퍼와 웨이퍼 간의 차이가 없도록 똑같은 결과를 내주는 것도 균일도만큼 중요합니다. 왜냐하면 각각의 칩 간 동일한 퍼포먼스를 내야 하므로 웨이퍼 내 칩 간 산포나 웨이퍼 간 산포가 동일한 output을 내야 동일한 퍼포먼스를 내는 데 유리하기 때문입니다.

하나의 칩을 만드는 데는 진행되는 프로세스는 변하지 않기 때문에, 웨이퍼 한장에 칩을 몇 개만 만들어 넣는 것과 한 장을 꽉 채워서 만드는 비용은 거의 비슷합니다.

다만 칩의 사이즈를 작게 만들고, 동일한 산포를 만들기 위해서는 매우 고가의 장비가 필요하게 되겠죠. 매우 작은 소자를 만드는데 그 소자들을 모두 똑같이 많은 수를 만들어야 하므로 기술이 어려워지면서 가격이 비싸지게 되는 것입니다.

이렇게 장비가 비싸다 보니 필연적으로 한장의 웨이퍼 안에 더 많은 수의 다이를 넣어야 하고, 더 많은 수의 다이를 넣기 위해서는 다이를 최대한 작게 만들어야 하는 것입니다.

그래서 한장의 웨이퍼 안에 최대한 많은 다이를 넣는 것이 기술력의 척도가 되고 수익률과도 직결됩니다.

수율(Yield)

한장의 웨이퍼 안에 최대한 많은 다이를 넣기만 하면 모두 수익이 많이 나는 걸까요? 수율이라는 용어에 대해 먼저 알아야 합니다.

수율은 한 장의 웨이퍼에 만든 다이 중 정상적으로 작동하는 다이의 비율을 말하는 용어입니다.

반도체 공정 자체가 하나의 칩을 만들기 위해 수백 번의 공정이 진행되고 소자가 매우 작기 때문에 만드는 도중에 불량이 발생하는 경우가 많고, 그런 칩들은 완성이 되더라도 정상적으로 동작하지 않게 됩니다.

눈썹보다도 작은 먼지 하나만 올라가더라도 트랜지스터나 배선에 비하면 대단히 큰 크기이기 때문에 눈썹이나 먼지가 올라간 칩은 불량 칩이 됩니다. 이렇게 죽는 칩이 많으면 수율이 떨어지게 되는 것입니다.

다이를 최대한 작게 만들더라도 수율이 낮다면, 예를 들어 수율이 50%라고 한다면 수율이 100%로 모든 칩이 정상일 때보다 절반 수준의 매출밖에 얻을 수 없게 되는 것입니다.

이제 반도체 집적 공정은 웨이퍼 한장에 있는 단위소자의 개수가 몇 개라도 이것을 한 번에 만드는 것이 특징이라는 것을 아셨을 것입니다.

그래서 웨이퍼 한장을 만드는 데 드는 비용은 비슷하게 되고, 그래서 단위소자를 작게 만들고 수율이 떨어지지 않게 만들어야 한다는 것도 아셨을 거라고 생각합니다.

웨이퍼(Wafer)

웨이퍼 안에 다이를 많이 넣는 방법이 소자를 최대한 작게 만드는 것 말고 다른 방법이 있습니다. 그것은 웨이퍼의 크기를 크게 만드는 것입니다.

웨이퍼의 크기를 크게 만들면 자연스럽게 많은 수의 다이를 넣을 수 있기 때문입니다. 웨이퍼의 크기는 1980년대 초반에는 150mm 직경의 웨이퍼였는데, 1991년부터 200mm로 크기가 커지게 되었고 2000년대 초부터 현재 2023년까지는 300mm 크기의 웨이퍼를 사용하고 있습니다.

이렇게 웨이퍼의 크기가 커지게 되는 것은 한 개의 회사가 결정하고 바꿀 수 있는 부분이 아닙니다. 웨이퍼의 크기가 커지게 되면 웨이퍼만 키우면 되는 것이 아니라 웨이퍼를 생산하는 데 사용하는 반도체 집적 공정을 진행하는 장비들도 모두 커진 웨이퍼를 생산할 수 있도록 바뀌어야 하기 때문입니다.

당연하게도 웨이퍼가 커지게 되면 웨이퍼 내의 균일도를 유지하는 것도 더욱 어려워질 것이고, 균일도를 개선하기 위한 연구 개발도 지속해서 이뤄져야 합니다.

웨이퍼의 크기를 키우기 위해서는 장비 업체와 소재 업체와 다 함께 협력해서 개발하고 계획을 세워서 진행해야 하는 것입니다.

1980년부터 2000년대 초반까지는 웨이퍼의 크기가 커졌는데 그 이후에 더 이상 커지지 않는 이유는 무엇일까요? 확실하지는 않지만 아마도 장비 회사와 소자 회사와의 이익에 대한 생각 차이 때문일 것 같습니다. 더 커진 웨이퍼를 생산하기 위해서는 장비의 개발이 선행돼야 하는데 장비 개발에 큰 비용이 들어갈 것이지만 웨이퍼가 커짐으로써 더 많은 다이를 생산해서 얻는 이득은 소자 회사가 될 것이기 때문에 장비회사에서는 굳이 개발을 시작하지 않는 것 같습니다.

소자회사에서 더 큰 웨이퍼를 생산할 수 있는 장비를 개발하는데 필요한 개발비를 지원해 준다면 장비회사에서도 개발을 시작할지도 모르겠습니다. 그렇게 되면 다시 한번 격변의 시간이 돌아올 수도 있을 것 같습니다.

팹리스와 파운드리

팹리스와 파운드리의 전성기라고 해도 될 정도로 과거에 비해 엄청나게 커진 시장입니다. 팹리스와 파운드리에 대해 알아보겠습니다. 팹리스와 파운드리 팹리스와 파운드리는 반도체에 관심이

main.bbang-jjoni.com

'반도체 이야기' 카테고리의 다른 글

| 반도체 산업 정리 (0) | 2023.05.13 |

|---|---|

| 디램(DRAM) 이란 무엇일까? (0) | 2023.05.12 |

| 팹리스와 파운드리 (0) | 2023.05.11 |

| PN 정션 (PN Junction)과 제너 다이오드 (Zener diode)에 대해 알아보자 (0) | 2023.05.11 |

| P형 반도체, N형 반도체란 무엇일까? (0) | 2023.05.10 |

댓글