Diffusion 이란?

반도체 8대 공정 중 Diffusion, 즉 확산이란 어떤 입자의 농도 차로 인하여 그 입자가 퍼지는 것을 말합니다.

예를 들면 그릇에 담겨있는 물에 잉크 방울을 떨어뜨린 경우를 생각할 수 있는데, 일단 잉크가 물 위에 떨어지면 잉크의 농도가 진한 데서 옅은 데로 번져 가는 것을 경험하였을 것입니다.

시간이 지남에 따라 잉크는 점점 퍼지게 되어 어느덧 그릇에 담겨 있는 물 전체가 옅은 잉크색을 띠게 되는 것이 확산현상입니다.

이는 방안에서 담배를 피우는 경우 멀리 떨어져 있는 사람에게도 담배 연기가 퍼지게 되는데 이런 것들이 확산의 예라 할 수 있습니다.

반도체 공정에서의 확산도 위의 예와 같이 물질에 어떤 입자를 주입하여 퍼지게 하는 것입니다.

확산공정에서는 기판인 실리콘에다 불순물을 확산시키는데, 이때 반도체 제조공정에 쓰이는 확산 입자를 불순물이라고 합니다.

우리 주변에서 일어나는 확산은 거의 기체나 액체에서 일어나는데, 반도체 제조공정에서의 확산은 실리콘 기판인 고체상태에서 일어납니다.

기체나 액체에서는 확산이 쉽게 일어나지만, 고체에서는 확산이 일어나기 어렵기 때문에 조작이 필요합니다. 그러므로 고체인 기판에서 확산이 충분히 일어날 수 있는 에너지를 부과하기 위해 고온의 전기로에서 대부분의 공정이 이루어지게 되는 것입니다.

반도체 공정의 의미로서 확산이란 고체 상태의 웨이퍼에 불순물 원자를 주입하는 것을 뜻합니다.

이때 주입된 원자가 웨이퍼에 이미 존재하고 있던 불순물 원자와 다른 형이라면 그 경계면에서는 P-N 접합 부분이 생기게 됩니다.

고체 확산이 이루어지려면 기체나 액체 상태에 비하여 몇 가지 더 많은 조건이 갖추어져야 하는데, 첫째로 확산하기 위한 불순물의 농도 차이가 충분해야 하며, 둘째로는 불순물 원자의 이동이 쉽게 이루어지도록 하기 위해 충분한 에너지가 있어야 합니다.

이를 위하여 웨이퍼 표면에 확산시키고자 하는 불순물을 고농도로 만들어주고 높은 온도에서 충분한 시간 동안 유지해주면 확산이 진행됩니다.

확산공정은 불순물 주입공정, 실리콘 산화공정 그리고 Deposition 공정으로 구분할 수 있습니다. 그런데 Design rule이 줄어듦에 따라서 불순물 주입공정으로는 더 이상 사용되지 않습니다.

산화공정이란?

먼저 산화공정에 대해 알아보겠습니다.

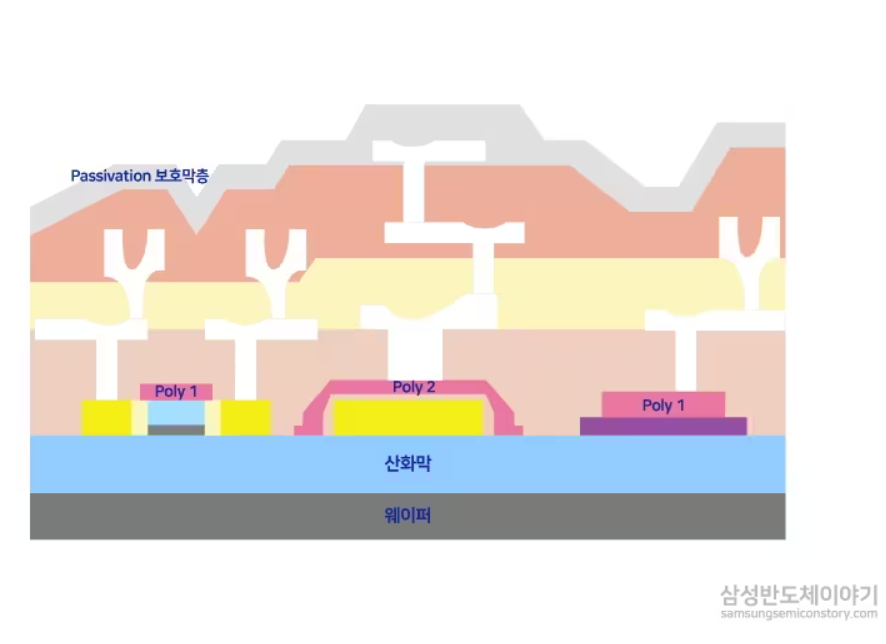

집적회로를 만들기 위해서는 웨이퍼 위에 여러 가지 물질을 형성시켜서 설계된 회로 패턴대로 깎고 다시 물질을 입혀 깎아내고 하는 작업을 반복하게 됩니다.

Wafer는 상온의 대기 중에 노출되면 실리콘과 산소의 반응으로 산화막을 형성하는데, 이는 철(Fe)이 대기 중에 노출되면 산화되어 녹이 스는 것과 같은 이치입니다.

산화공정은 산화막을 형성하는 과정인데, 산화 속도를 빠르게 하고 두께를 Control 하거나 양질의 산화막을 얻기 위해 매우 청결한 Chamber를 이용하여 산화작용이 발생하도록 합니다.

산화막의 용도는

1. 불순물이 실리콘에 침투하지 못하도록 실리콘 표면을 보호하는 오염방지 층 역할을 합니다.

2. 산화막의 두께를 적절히 조절하여 implant 공정의 이온주입 시 원하는 웨이퍼 표면에 불순물이 도달하지 않도록 할 수 있습니다.

3. 산화막 자체의 유전율(3.9)을 이용하여 Tr의 게이트 절연막 또는 커패시터의 절연막으로 사용됩니다.

산화막 성장을 위한 산화에 대해 좀 더 자세히 알아보겠습니다.

산소에 노출된 실리콘 표면은 산소와의 강한 결합력으로 급속하게 산화막(SiO2)을 만들어 갑니다.

산화막은 최초의 실리콘 계면보다 아래로 성장하는데, 실리콘이 산화막으로 변하는 만큼 부피 팽창이 일어나게 되고 산화막의 전체 두께 중에서 실제 실리콘이 소모된 양은 Si와 SiO2의 밀도와 분자량 차이로 계산되어 집니다.

여기서 산화 속도를 관찰하면, 산화 초기에는 시간에 따라 산화막 두께가 비례적으로 Linear 하게 증가하지만, 산화막이 점차 증가함에 따라 산화속도는 느려져 parabolic 하게 증가합니다.

참고로 산화막의 두께를 결정하는 수학 공식은 Tai = 0.44 Tox입니다. 여기서 Tai는 소모된 실리콘 두께, Tox는 산화막 두께인데 이 의미는 산화막 두께의 44%만큼 실리콘 두께가 소모된다는 의미입니다.

산화막은 수증기나 산소로 형성할 수 있는데, 실리콘은 900~1200℃의 수증기에서 더 빠른 속도로 산화막이 형성됩니다.

이것은 Wet 산화가 Dry 산화보다 더 짧은 시간에 원하는 두께의 산화막을 얻을 수 있다는 말과 같습니다. 그러나 수증기로 키운 산화막은 산소로 키운 것보다 덜 조밀한데 그 이유는 산화막 안에 수소가 함유되어 있기 때문입니다.

따라서 후속에 열처리 등을 통해 수소를 날려 보내 산화막을 조밀하게 하는 작업을 수행합니다.

실리콘은 대기 중 혹은 화학물질 내에서 산소에 노출되면 얇은 산화막을 형성하게 된다고 배웠습니다.

이 자연적인 산화막의 두께는 약 50~100A로 자라는데 산화막을 화학적 반응으로 완전히 제거한 후 24시간이 지나면 산화막은 다시 5~20A 성장합니다. 이때 성장한 얇은 산화막이 Contack하부에 남아있을 경우 접합저항은 2~10배까지도 높아지면서 Device의 동작이 불가능해지기도 합니다.

즉 산화막이 전기의 흐름을 방해하는 저항 역할을 하여, Device의 원활한 전기적 특성을 방해한다는 것입니다. 반도체에서 유용한 산화막 두께를 수 시간 내에 얻기 위해서는 온도가 매우 높아야 하는데, 무조건 온도를 높일 수는 없습니다.

예를 들면 결정결함의 생성을 최대한 막기 위해서 산화 온도가 가능한 한 낮아야 하고, 웨이퍼의 온도가 올라감에 따라서 Pattern 형성에 사용된 여러 가지 막들이 열에 의한 팽창과 수축의 정도 차이에 의해 결함이 발생할 수 있기 때문입니다.

그래서 보통 1200℃를 최댓값으로 두게 됩니다. Device에 대한 산화막의 응용에서는 MOS가 가장 중요하며 고압 산화법에 의한 저온 고속 산화라든가, 수십Å에서 수백Å를 제어하는 정밀 산화기술 등이 양산 수준에서 실용화되고 있는데, 그중에서도 실리콘 질화 막을 이용한 선택 산화법에 의한 분리 기법이 Device의 고밀도, 고성능화로 이루게 하는 가장 중요한 공정으로 되어 있습니다.

Deposion 공정이란?

절연막은 각종 CVD 방법에 의한 막이 있으나 LPCVD 방법에 의한 산화, 질화 막, 폴리 또는 어모퍼스 실리콘 막만 간단히 알아보겠습니다.

LPCVD방법은 열 산화로 와 같은 산화로 내부를 저압으로 유지하고 반응 가스를 선택적으로 주입하여, 주입된 가스들만의 표면 열 반응으로 원하는 막을 Deposition 시키는 방법으로 1회에 많은 양의 Wafer에 대해 Deposition을 진행합니다.

두께 성장 속도는 온도, 압력, 기체의 구성, 기체의 성빌, 반응의 성질, 반응로의 특성 등 많은 변수를 가지는데, 보통 두께 성장 속도에 영향을 미치는 요소는 온도> 압력> 가스양> 웨이퍼 간격 등의 순서를 가집니다.

지금까지 간단히 Diffusion 공정에 대해 알아봤습니다. 반도체 8대 공정 중 다른 공정들에 대해서도 차근차근 알아보겠습니다.

반도체 8대공정 요약 정리

반도체는 깨끗한 기판에 설계된 패턴을 그린 뒤 깎고, 쌓고를 반복하면서 회로를 형성합니다. 패턴을 그리고 깎고 쌓는 과정을 8대 공정에서 진행하는 것입니다. 반도체 8대 공정, 공정별 한 줄

main.bbang-jjoni.com

'반도체 8대 공정' 카테고리의 다른 글

| 반도체 8대공정 중 Photo 공정이란? (0) | 2023.07.02 |

|---|---|

| 반도체 8대공정 요약 정리 (0) | 2023.07.02 |

| 반도체 8대공정 중 Dry Etch 공정이란? (0) | 2023.06.18 |

| 반도체 8대공정 중 IMPLANT 공정이란? (0) | 2023.06.17 |

| 반도체 8대공정 중 Metal 공정이란? (0) | 2023.06.02 |

댓글